一、 前言

河北廊坊市是我国岩棉、玻璃棉生产的最大基地,其流水生产线采用传统的滑差调速电机

调速控制板 同步器方式来控制。目前我公司在廊坊市大成县神州集团成功的改造了3条流水生产线。一条9台流水生产线,两条12台流水生产线。该设备为全自动特大型摆锤法岩棉生产线. 板线有效固化长度25米,采用旋风喷水除尘脱硫工艺。改造完成后,客户反映在使用过程中运行稳定,同步效果好,精度高。节电率可达35%以上,次品率比未改造前大大降低,而且产量比以前有明显提高。

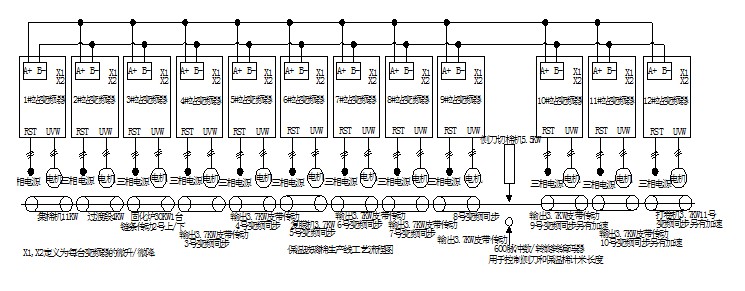

二、流水生产线工艺流程(见下图)

三、电气系统配置说明

根据生产工艺流程和客户提出要求配置。本控制系统保持友好人机对话功能。由人机界面 三菱PLC(FX2N) AC60变频器 ormron旋转编码器组成。PLC与AC60变频器(12台)进行modbus协议主从通讯。PLC为主机,所有变频器均为从机,有唯一的地址。(变频器栈号设为1-12)由人机设定运行主频率(设集棉机运行频率为主频率)采用发送广播指令给1#—12#变频器。2#-12#变频器则采用主通道(485通讯给定) 辅助通道给定(上升、下降控制)的控制方式。编码器则控制侧刀切棉机动作和保温棉总长度计算。编码器将采集的脉冲个数输入到FX2N的高速计数X1端子,PLC根据脉冲个数和机械减速比求出实际米数,(N=60(D0)/nt*1000)D0为脉冲密度。来控制侧刀动作以及在人机界面上显示线速度及总米数。而且在人机界面上可根据生产要求设定切棉条的长度。为了保证侧刀将棉条切开后成品棉迅速向后传输打卷。因此10#—12#变频器在侧刀动作瞬间应在现有运行频率基础上加5HZ频率。也就是说必需有一个附加速功能。加速时间约持续2S。本系统有总启/停功能,且每台变器均有单独微升/微降、单独启停、手/自动切换功能。实现上述功能都依赖AC60系列变频器强大的通讯功能和特有的主/辅通道频率给定模式。需选购AC60变频器485模块。

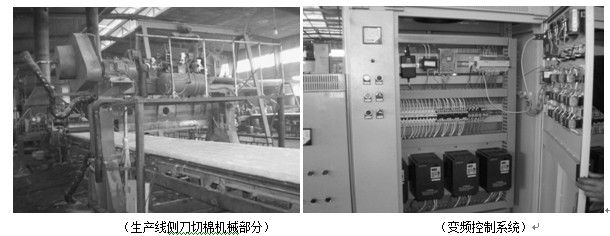

四、改造现场(见图)

五、变频器参数设定。(2#-12#变频器设定)

E-01=2 (RS485通讯给定运行命令)

E-02=6 (RS485主通道频率给定)

E-03=7 (辅助通道上升/下降给定-微调)

E-04=0.4 (微调系数)

E-05=3 {主通道 (K*辅助通道)}

H-66=0 (所有变频器均为从站)

H-67=2-12 (变频器栈号地址)

H-68=1 偶校验(E、8、1)

H-69=3 9.6kbp波特率

H-70=? 根据实际情况设定

H-72=1 通讯保持,直到接收新的数据为止

集棉机参数设定:(主速度)

E-01=2 (RS485通讯给定运行命令)

E-02=6 (RS485主通道频率给定)

E-05=0 主通道有效,辅通道无效。

H-66=0 (所有变频器均为从站)

H-67=1 (变频器栈号地址)

H-68=1 偶校验(E、8、1)

H-69=3 9.6kbp波特率

H-70=1

H-72=1 通讯保持,直到接收新的数据为止

六、调试

关于H-70的设定方法:

首先将每台变频器频率给定设为独立给定,(E-02=1)任意确定一个主速度(即集棉机运行频率)不变,在送料的情况下,通过单独调节各个环节变频器的频率,(因为每个环节的机械减速比不同)让整条生产线处于一个最佳同步状态。让操作工确认各个环节此时为最佳状态。然后把各台变频器的频率记录下来(精确到小数点后两位),用每台变频器的频率除以主速度频率的值即为这台变频器H-70要设定的值,(通信比率)这样无论出品棉条在工艺上发生多大的变化(出品有厚棉和薄棉多种规格),整条生产线都保持同步状态。应将此值设定尽量精准,如果设定精确的话,微升/微降几乎不用调节就能满足生产要求。