摘 要:本文主要介绍台达DVP20PM系列PLC在汽车密封条高速生产线中的应用,详细介绍了台达PM系列PLC、A2系列交流伺服系统及DOP系列触摸屏在本系统的控制方式及作用;PM系列PLC通过内置凸轮功能实现密封条线上高速打孔,速度稳定、响应高,降低了工人的劳动强度,同时也提高了生产效率,大大提高了工厂的产能。

关键词:PLC 20PM A2交流伺服 触摸屏

Abstract: This paper mainly introduces the application of delta DVP20PM series PLC in the high-speed production lines in the automotive sealing, details of the delta PM series PLC, A2 series AC servo system and DOP series of touch screen on the control mode of the system and function; PM series of PLC sealing strip line high speed punching through the built-in cam function, stability, high response speed reduces the labor intensity, but also improves the production efficiency, greatly improving the capacity of the factory.

Key words: PLC 20PM A2 AC servo Touch screen

1引言

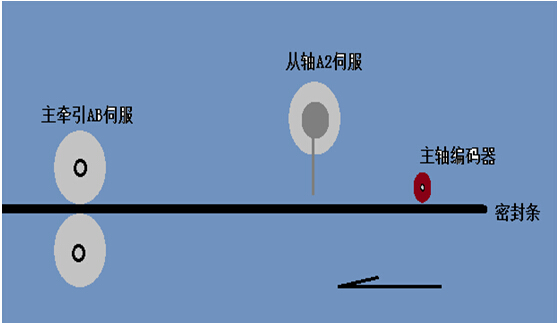

汽车密封条是汽车的重要零部件之一,广泛用于车门、窗等部位,具有隔音、防尘、防渗水和减震的功能,保持和维护车内小环境,从而起着对车内乘员、机电装置和附属物品的重要保护作用。随着汽车工业的发展,密封条的美观、环保、舒适功能的重要性日益凸现。汽车密封条生产线的最后一个环节便是定型、切割、打孔;

传统的方式由行程开关根据要求长度控制后,进行自动切割,并延时推下,实行流水生产,切割机以定长开关信号为指令,完成切割全过程,待密封条切割完毕后再装到打孔机上手动打孔,这种方式导致生产效率低下,自动化程度不高。

本系统采用台达20PM系列PLC控制,打孔机安装在密封条生产线的末端,打孔、切割顺序完成,20PM的内置凸轮功能保证了打孔过程中与风钻与密封条保持同步,A2伺服的快速响应性提高了系统运行的速度及性能。本文着重阐述了检测、跟随打孔自动控制。

2控制系统设计

汽车密封条的在线钻孔一直是密封条生产过程中问题较多的环节,目前国内外应用较多的方法有停顿后钻孔,偏心摆轮钻孔或曲轴凸轮机构钻孔,这些方法各有特点,但是都有一些共同的缺点。

(1)钻孔间距的设定需要采用手工调节或者更换机械部件,非常不方便。

(2)由于采用了曲轴和机械凸轮等机构,设备的运动磨损大,工作可靠性差,打出来孔的外观性较差。

为了避免上述问题的出现,本系统采用了跟随密封条生产线在线打孔的方法,即打孔机的时候实时跟随生产线的速度并实现可设定定长打孔。本系统使用一个增量型选择编码器安装于密封条生产线的末端,用来采集密封条的线速度和计算来料长度;同时PLC将编码器的数据调入内部的凸轮曲线中,控制从轴即打孔轴完成在线打孔功能。系统控制图如下。

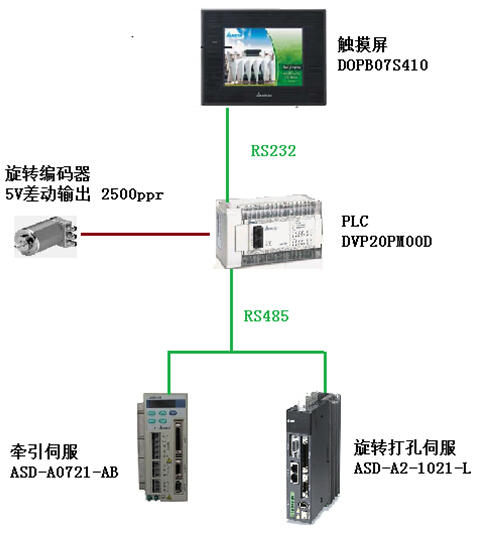

系统硬件设计:

触摸屏:台达DOPB07S410;

PLC:台达DVP20PM00D;

牵引伺服:台达ASDA0721-AB;

打孔伺服:台达ASDA21021-L;

旋转编码器:5V 差动信号 2500ppr;

台达20PM系列PLC内置电子凸轮功能用来替代机械凸轮,相对于机械凸轮,其优势在于PLC的凸轮功能性能稳定,可以随时对凸轮曲线进行在线修正,也可以多个凸轮曲线分别调用,大大降低了设备制造难度。

台达DVP-20PM00D是一款具有运动控制专用功能的可编程控制器。20PM具有2路500KHz的输入与输出,在电子凸轮功能中定义X轴为从轴,编码器输入轴为主轴,当定义好CAM Table后,从轴依据定义的曲线跟随主轴运动。利用独立CPU处理运动控制算法,可以很好地实现各种运动轨迹控制、逻辑动作控制,直线/圆弧插补控制等,本系统正是利用了20PM运动控制器的电子凸轮功能很好的解决了复杂高精度在线打孔的问题。

A2伺服为台达公司推出的新型高精度网络型交流伺服驱动器,是实现高速高精度自动化控制的首选伺服,特点如下:

(1)高分辨率编码器规格:提供20bit增量型编码器;符合需要精细定位控制的机械设备的需求。此外,A2伺服也另外支持绝对型编码器,满足客户机台断电时可记忆现在位置,在位置控制上提供更广泛的使用场合。

(2)网络型控制架构:针对目前全球工控界对于高速网络的控制需求,ASDA-A2除了能够提供标准Modbus的通讯规格,还支持CANopen(1M bps),可以达到多轴幷联高速控制。

(3)强大的内部位置模式:A2提升标准ASDA-A系列的内部位置模式功能,提供位置控制编辑器;内部位置缓存器由原先8点增加到64点,数字输入点数(DI)增加到14点,位置控制方式由简易的点对点移动模式,晋升到可以由参数设定在两点间进行速度变换,甚至不同位置点的跳跃设定。大大满足了客户对于伺服驱动器的功能需求。

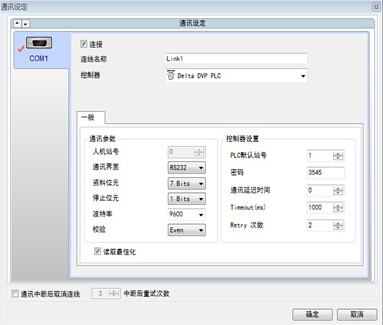

在本系统中,20PM提供一个RS232通讯口与上位触摸屏进行通讯,操作人员可以快捷地对系统运行参数进行查询和修正;同时20PM的另一个RS485通讯口连接牵引伺服和打孔伺服,20PM通过便利的Modbus指令将所需数据及时地发送至两台伺服驱动器。

高速在线打孔是典型的电子凸轮的应用,要求在同步区类从动轴的线速度一定要等于主轴轴的线速度,这样才能够保证打出来的孔不会出现变形、开裂或不能打透等问题。此处利用PM内建的电子凸轮功能完成此工艺的实现,通过主轴编码器作为命令来源控制从轴A2伺服,在系统启动时,从轴A2伺服开始寻找固定原点做为初始位置,完毕后启动从动轴的电子凸轮;通过触摸屏对打孔的孔距等参数进行设置。

系统软件设计:

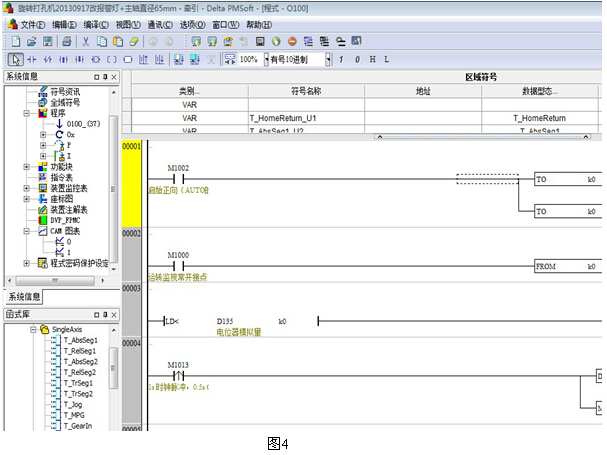

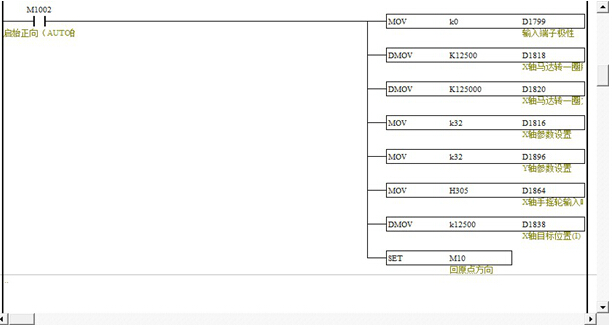

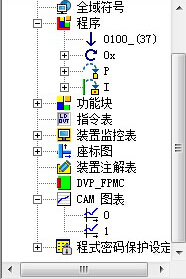

(1)20PM程序设置

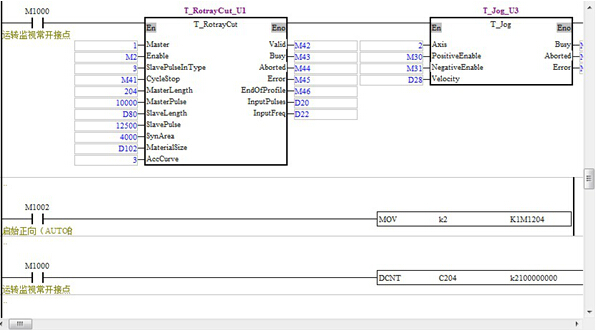

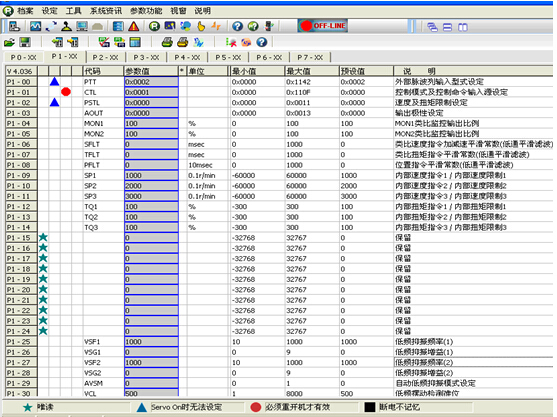

使用台达PM编辑软件PMSoft 2.08,在O100程序中对PM的输入输出参数进行设定,如图4所示。

首先需要先创建两个解析度300点的Cam曲线。

然后通过20PM的内置功能块设定,设定主轴来源、从轴参数及打孔长度等参数,此参数可以在触摸屏上进行修改。

20PM的内置功能块为PLC编程人员提供了极大的方便,我们可以直接调用,摒弃了传统的使用指令的方式,降低了调试的复杂程度。

触摸屏程序设计:

本系统采用的为台达B系列触摸屏,优良的性能保证了触摸屏与PLC的数据交换。

按照系统要求设定触摸屏的通讯端口的各个参数。

打孔参数设定画面图下图所示,HMI上可以查询到当前产量、累计产量,同时可以设定打孔距,同时对孔距及从轴补偿设定,修正由于机械、安装等造成的误差。

从轴伺服控制系统设定:

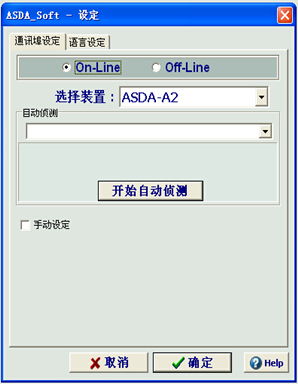

(1)软件版本ASDA_Soft V4.00,第一步使用USB连接线将计算机与伺服控制器相连,进行通讯设定,选择On-Line,本设备使用的A2系列伺服,侦测完毕后确定进入系统。

(2)伺服工作模式为Pt模式,需要在参数编辑器中设定伺服的工作模式、电子齿轮比等参数。

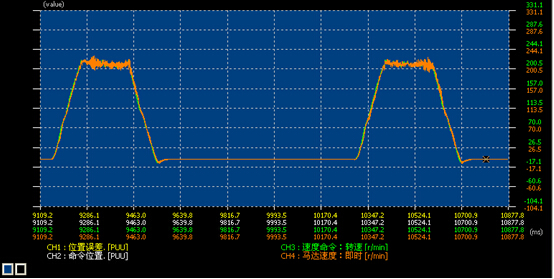

(3)运行监控

通过PC软件监控马达的速度线,可以看出从动轴与主动轴的追随特性非常的好,重复定位精度达到±0.5mm。

3总结

经过多次试验验证,本系统打孔的重复精度达到±0.5mm,设备维护方便,深受用户的欢迎,已经完全取代了现在客户使用的手动离线打孔设备。

使用电子凸轮取代传统的机械凸轮设计的汽车密封条在线旋转打孔系统凭借优良的性能、方便的操作,节省了人力物力,同时又提高了生产效率;由于20PM及A2伺服的可靠性高,系统性能稳定,定位精度较高,控制系统智能、方便、快捷,深受客户的好评。