为了解决精密磨削技术方面的老化问题,Echo Hill彻底修改了其机床方案,并配备了Beckhoff基于 PC 和EtherCAT的集成式控制平台

改良后的计量让 Echo Hill 能够在生产期间更容易地在闭环控制基础上矫正磨削模式,该系统可自动修改直到微米级,甚至更低。机床成功地与最多 4 个零件同时运行,而不会降低效率。

精密零件的生产 — 在过去高度专业化的手动加工领域 — 现在很大程度上都是用机床来完成的。无心磨削是针对精密磨削圆柱形机器组件的专门技术,其中,工件不是固定的,而是在一个快速旋转的磨轮和较慢速旋转的小型调节轮之间旋转。例如,此项技术可以用于生产汽车、航空或航天行业使用的精密零件。满足最小公差要求,直到微米范围,短期生产和全自动批量生产需要强大的、定制化自动化技术,Beckhoff基于 PC 和EtherCAT的集成式控制平台则能充分满足客户这一需求。

在无心磨削技术中,工件不是固定的,而是在一个快速旋转的磨轮和较慢速旋转的小型调节轮之间旋转。例如,此项技术可以用于生产汽车、航空或航天行业使用的精密零件

加拿大公司 Echo Hill Automation 总部位于安大略省的Beamsville,专门生产针对无心磨削的机床。目前市面上提供的其它磨床一般一次只能加工一个零件。在许多情况下,不同的磨削曲线仍然必须手动设置。过去,另一个与无心磨削相关的问题是零件计量。

Echo Hill 在研发上投入了大量的精力,旨在优化磨削工艺过程。“我们的大多数客户加工各种不同的零件,即生产往往是短期的,需要频繁更换产品。另一个因素是,多年来,加工后零件的尺寸公差变得越来越小。“Echo Hill Automation 公司总裁 Harry Schellenberg说道。“为了能够实现高精度、高效率的小批量及不同尺寸的生产,我们不得不重新设计我们的机床。”

Echo Hill 彻底修改了其机床方案

在很多情况下,这种机床用的磨削头重量可超过千磅(500 千克),因此用于移动机床部件的机械部分磨损非常厉害。更重要的是,众所周知,磨削过程会产生碎片,这意味着即使高精度磨床在满足严格的公差方面也会有问题。

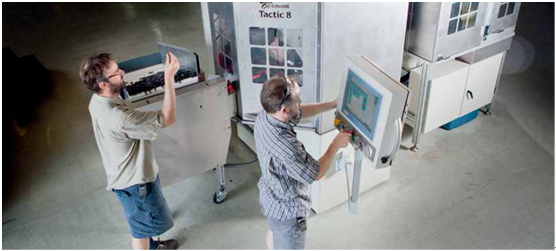

Echo Hill 的“Tactic 8”机床是针对这些挑战的创新解决方案。这台机床使用一个 8 英寸的磨轮,可移动部件在它们的顶部旋转,也就是说,线性电机都安装在机床的顶部,从而使得零件不再需要送入到磨轮下面,可以从上面进行加工。线性电机的磁力抵消滑动杆的重量,抵消旋转辊滑动机构的重量,从而最大程度地减少磨损,并显著延长机床的使用寿命。

科技自动化将机器人技术和测量技术集成到控制平台中

“除了机械上的改良之外,Tactic 8 配备了Beckhoff基于 PC 和EtherCAT的集成式控制平台。这提高了机床的整体效率。”Harry Schellenberg表示道:“我们开始与Beckhoff 洽谈,因为我们正在寻找一个机器人控制系统。过去,我们使用独立的机床控制器、机器人和测量系统,因此通信非常复杂。有了科技自动化,我们现在有一个将机器人技术、测量技术和机床自动化捆绑在一台 PC、软件平台和网络上的平台,这为我们带来了明显的竞争优势。”

Echo Hill 使用配备了第二代 Intel® Core? i3处理器和TwinCAT自动化软件的高性能工业 PC C6515。CP690x 系列“经济型”远程控制面板用于机床可视化。“HMI 软件能够在同一台 PC 上作为我们的自动化软件运行,这是一个重要的改进。”Echo Hill Automation 公司副总裁和控制专家 Dan Schellenberg说道。在转向使用基于 PC 的控制系统作为我们的标准系统之前,我们使用的是一台硬 PLC 和一台独立的用于 HMI 的 PC。”

Echo Hill 通过一台 C6515 工业 PC 和TwinCAT自动化软件控制整个磨削单元,包括三个机器人和测量系统

CP690x 系列“经济型”远程控制面板用于机床可视化

“基于 PC 的控制平台的一大优势是,TwinCAT NC I 将整个机器人协调和三轴控制集成到一台控制器和软件中。”Dan Schellenberg说道:“由于 PC 运行了用于复杂运动的 G 代码,在参数变化时可以相当轻松地修改程序。另外,也可以使用不同的编程语言,从标准语言到高度专业化的语言,这取决于哪种语言最适合特定的任务。对于定期循环的运动控制元件,TwinCAT提供功能块,从而节省了大量的编程时间。”

Beckhoff的TwinCAT XML Server增补软件可用于读取和写入标准格式的零件参数。“考虑到 Echo Hill 的一些应用有多达 4000 个零件参数并且这些参数在生产过程中不断变化时,这一点特别有用。”Dan Schellenberg说道。“它使得机床之间的参数传输灵活了很多。”

Echo Hill 在整个磨削过程中实施全面的零件测试,以达到最高精度。高精度测得的数据采集结果能够使得在生产过程中控制加工模式成为可能,它可以执行自动调整,直到微米级或甚至更低:测量系统能够以 6 微米的公差控制所有的工件。Tactic 8 同时可以加工多达四个零件,不会降低精度。Dan Schellenberg热切地说道:“我们的客户可以在几分钟内同时磨削四个零件,可以毫无虚言地说,这是磨削工艺的巅峰之作。”

EtherCAT端子模块用于优化温度监测与振动分析

EtherCAT用于实现机床联网通讯。不同的EtherCAT I/O 端子模块用于在磨床上进行数据采集、温度监测和振动分析。Echo Hill 使用集成了超采样功能的 XFC 端子模块 EL1262,因此可迅速采集过程级的二进制控制信号并传输给控制器。端子模块的时间基可以通过分布式时钟与其它的EtherCAT设备实现精确同步。这样,数字量输入信号的瞬时分辨率增加到总线循环时间的 n 倍。EtherCAT同时将长度和直径参数传输给所连接的视觉系统,方便了转换期间的机床配置工作。

TwinSAFE技术确保最佳安全性

Safety over EtherCAT全面确保机床、操作人员及其他人员的安全。Beckhoff的TwinSAFE技术在标准的 I/O 系统中集成安全技术 — 一个简单、经济高效的解决方案,替代了使用单独电缆连接并配置有专用软件、网络的特殊安全控制器。

计量技术带来一系列成功

“Tactic 8 的最大卖点是,它可以同时加工多达四个零件。”Harry Schellenberg说道。对我们的客户来说,另一个重要方面是改良的计量技术。现在,我们使用EtherCAT,我们每秒最多可扫描 4000 次,远远超过我们之前的 1000 次扫描限制。”Echo Hill 公司总裁如是说。

尽管 Echo Hill 已经通过实施基于EtherCAT的控制平台优化了机床的生产能力,但成本没有任何增加。“恰恰相反,”Dan Schellenberg说道:“由于机器人运动学软件在中央工业 PC 上运行,我们能够降低控制系统的总成本。此外,我们能够显著降低控制柜中的空间要求、机床的占地面积和系统复杂性。”

“另一个竞争优势是机床所需的转换时间更短。”控制专家说道。“我们的许多客户都生产用于汽车变速器的工件,常常都是非常小批量的。这就需要频繁变化机床参数。有了 Tactic 8 之后,转换时间缩短了 50%以上。”