1、概述

涂布行业与纸业行业以其传动点多、同步性要求高、连续化生产的特点,与冶金行业一起被称为自动化控制要求最高的行业。随着电力电子技术的发展,交流传动系统在造纸行业的应用越来越广泛,高性能、矢量控制型变频器的出现,使得过去需要由直流双闭环系统实现的传动控制,完全可以由交流传动系统来完成。为了满足不同类型的纸张生产和提高劳动生产率的需要,要求造纸生产线向高速化、全自动化方向发展,工业控制器(PLC)和现场总线越来越多地应用在造纸行业。

我公司在纸机传动方面经多年实践,已有丰富的经验。矢量控制型变频器和S7-200 PLC组成的现场总线控制系统,完美地实现了整条生产线的控制,系统具有响应时间快、接线较少、故障率低、维修量小及维修方便等诸多优点,所以即节约了资金,又减轻了工人的劳动强度。

2、项目概况

(1)设计基础

在确保本技术规范书相关技术要求的前提下,我公司发挥自身软件(用户程序)设计的优势,采用先进、成熟的电力电子部、套件,优化组态整合,使所提供的电气控制系统不但能够完全满足纸机正常连续生产所提出的工艺要求,而且在保证控制精度的前提下,具有高稳定性、高可靠性、便于操作和易于维护等特点。

供电方式: 三相四线交流电

供电电压: 380VAC/50Hz

电压变化: ±10%

频率变化: ±2%

相位不平衡: ±2%

转矩变化: ±20%

气温范围: -0℃~40℃

平衡相对适度:90%

海拔高度: <1000M

(2)纸机技术数据

纸 种 热敏纸

原纸定量 40~60g/m22

原纸幅宽 1400mm

辊面宽 1600mm

原纸湿度 7%

工作车速 250m/min

设计车速 300m/min

平衡车速 350m/min

爬行车速 20m/min

电源电压 380/50 V/Hz

控制电压 220/50 V/Hz

控制电压 24VDC

压缩空气压力 0.6 MPa

干燥器蒸汽压力 < 0.7 MPa

总装机量 kw

一段涂布量 5~8 g/m2

一段固含量 45~50%

二段涂布量 3~5 g/m2

二段固含量 25~30%

整机排列方式 待定

产品油漆颜色 由客户提供色

(3)纸机主传动部分参数

退纸旋转 2.2KW 辅助退纸传动点

助动辊 4KW 辅助退纸传动点

涂布器背辊 7.5KWx2 主传动

涂布器料辊 1.5KWx2 辅助传动点

胶辊牵引 5.5KW φ500辊主传动

背涂辊 4kw 主传动

调态缸 11KW 主传动

二辊压光辊 7.5KW 主传动

卷纸传动 5.5KW 主传动

3、系统方案

(1) 传动形式:全数字交流变频调速

(2) 控制方式:二级控制系统

2.1第一级:采用伟创公司AC80B系列高性能矢量变频构成:进线柜、变频柜

2.1.1进线柜

l 断路器采用框架式、三断保护

l 进线方式:上进线、母排连接

l 实现变频单元和电网的隔离、保护、接地

l 系统构成:断路器,公用控制回路、电流、电压检测、铜排母线等。

l 防护等级:IP20

2.1.2变频柜

l 通过断路器与交流母排相连接,将交流母线上的交流电调制成频率可调、可控的三相交流电,然后驱动交流电机进行调整运转

l 速度反馈模板:采用脉冲检测器测量电机的转速,信号经过速度反馈模板的转换后,输入变频器中,实现速度的闭环控制

l 通讯接口:内置的MODBUS模块,与PLC控制系统以MODBUS方式进行通讯

l 系统构成:变频器、通讯模板、速度反馈模板、断路器、电机风机供电及保护等设备。

2.1.3控制任务

速度闭环控制、转矩控制、电流控制、启动环节、过流过压保护控制、工艺调节控制、故障检测和保护等。

2.2第二级:PLC控制中心、操作台

2.21PLC

l 采用SIEMENS S7-200系列的cpu226可编程,用于对变频单元的控制,采用PLC给定主速度+PID的控制方式,更好的控制涂布的张力和速度。

l PLC作为主站,变频器作为从站,主要实现对变频器的起动、停止、爬行、运行、微升、微降、速度链和负荷分配等功能的控制

l 主要任务:通讯控制、速度同步控制、起动/停止、爬行/运行控制、微升/微降控制、单动、联动、正点、反点控制、力矩分配控制、张力控制、连锁控制及附机控制等

l 系统构成:CPU226、控制电源等

2.2.2操作台:

l 样式:斜面式

l 操作台设有急停开关,用于紧急事故时的停车

l 控制功能:停止、爬行、运行、微升、微降、绷紧

l 系统功能:急停按钮、开机按钮、等

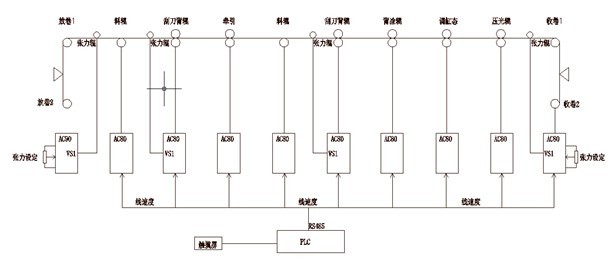

(3)系统简介

加工纸生产技术的发展和涂布加工纸设备的更新,在涂布生产过程中对运行在各生产设备间的纸张张力进行检测和控制是提高产品质量和产量的一项重要技术措施。所以在涂布机的机电性能的控制中,关键是对涂布机系统的张力进行控制。因为张力的大小,直接影响到产品的质量和数量:张力太大,会破坏涂布纸张的物理特性,影响纸张的的使用寿命和质量;张力太小,收卷过松,走纸不平稳,又会影响后续工序的产品质量。

放卷采用AC90放卷专用开环矢量变频器独立控制,自动跟踪加工纸张的张力,并且自动换卷,控制放卷速度,保持张力恒定,省去以前繁琐的摆杆机械,使得放卷机构更加的简单,从而节省了一定的成本。(此部分外协)

中间各级加工环节采用AC80B开环高性能矢量变频器,控制方式采用主信号和微调信号按设定比例叠加进行比例联动控制;在中间涂布器驱动的地方我们采用主辅频率叠加方式(主频率+PID微调)的方式控制,大大的增加了同步精度。

收卷时卷径变化范围较大,要求的转矩变化范围大,而在最小转矩时所需的转矩非常小。尽管AC90系列变频器可以实现张力开环控制,但是由于转矩控制精度毕竟不高,难以实现低转矩控制,可以采用速度模式下的张力闭环控制。所以收卷选用AC90收卷专用开环矢量变频器。AC90输出频率f=f主+fPID,同步前馈速度,PID(ID微调输出量),频率指令由PID输出调节量和主速度前馈叠加而成,避免由于转矩变化范围过大而造成的不易控制的局面。

(4)系统优势

1、由变频器完成各级张力控制,使用张力传感器实现张力控制,系统简单且稳定,各级张力控制由变频器完成,极大减少厂家工作难度,AC80B和AC90的闭环张力控制模式甚至可以在加减速过程中实现张力完全稳定,用PLC 或同步控制器来控制驱动辊变频器速度,同时作为其他变频器的线速度信号。

2、AC90闭环张力控制轻松实现加减速过程中的张力恒定,再加上安装张力辊,同时高精度控制确保了涂布效果高度均匀。

3、双工位收放卷具有预驱动功能和张力提升的功能,可满足高速不停机自动换卷、提高生产效率的需求。锥度控制,可以方便准确地控制张力锥度,使收卷效果更好,同时准确的收卷控制可以避免菜心式不良收卷,使收卷效果更好。

4、全系统的主要驱动部分均采用主辅频率叠加方式(主频率+PID微调)的方式控制,大大的增加了同步精度,避免累计误差造成机械高速及大卷收卷运行时发生不可预料的局面。

4、精度指标

速度控制:

静态精度:≤±0.01%;动态精度:≤±0.05%

相关条件:

l 机械设备:状况完好、操作正常;

l 反馈形式:光电编码器反馈;

l 交流电机:普通异步电机(最好是变频电机)

l 给定方式:全数字通讯给定

l 控制方式:速度闭环控制

l 负载波动:不超过±20%

l 电网波动:380V±10%

l 长期负荷率:<90%

l 运行频率:>10Hz

l 最小负载:>1/8变频器额定负载

l 运行环境温度:-0℃~40℃

l 电网频率范围:50Hz±3%

l 电机运行方式:恒转矩

负荷控制:

静态精度:±1%;动态精度:±3%

条件:张力检测准确、纸页与辊面无相对滑动。

过载能力:

150%/60S

静态精度:在给定的速度上24小时运行的变化量

动态精度:传动在升速或者降速过程中克服机械惯量、摩擦时的变化量

系统技术指标:

l 给定分辨率:0.001Hz

l 调速范围比:>1~10%

l 升速时间:0~600Slijinghua72@hotmail.com

5、安全等级

按照DIN40050/IEC144标准,柜门和侧面为IP41,柜顶部和底部为IP00,操作台面为IP56。

6、系统特点

l 安装方便:由于采用了MODBUS通讯,操作台到控制室的电缆大大减少,所有信号的传输主要通过两芯屏蔽双绞线来完成,故安装简单,可大大缩短安装及调试工期。

l 全数字通讯:精度高、抗干扰性好

l 维护方便:因为PLC、变频器等都是高可靠性,且都是模块化的产品,既使出现故障,替换也是非常方便,故障恢复周期短

7、功能设置

7.1速度总给定

以一级涂布器的驱动作为该机的第一个主传动点,其速度给定作为整个纸机的总给定,其它传动点的速度都随着该传动点的速度改变而改变,并以此为基础根据纸机的工艺流程建立速度链,给定方式在网部的操作面板上设计专用的总给定画面,采用数字直接线速度给定。

7.2起停控制

控制各个传动点的开停机,只对自己分部、传动组进行独立控制,不影响其它传动点。并且为了减少对设备起停时的冲击,在起动过程中还设置了S曲线环节过程,速度按照给定的速度上升曲线升速,同时速度环、电流环封锁信号取消,投入运行;当操作员按停止按钮时,设备可按自由停车,也可按给定的下降曲线停车,到达零速后速度环、电流环封锁,以防误动作。

7.3爬行/运行控制

当设备检修、引纸之前的烘缸预热、设备冲洗时,系统要求低速运转,当一切均正常后才切换到高速运行。爬行功能开关在爬行位置时,纸机就按照爬行速度运行,爬行速度一般为20~30m/min的速度;当引纸时,开关切换到运行位置,纸机按给定的运行速度运转,此时纸机就会自动从爬行速度切换到运行速度,在爬行和运行速度之间变化时,系统按照一定的S曲线时间动作

7.4速差调整控制

根据工艺流程要求,各个分部之间的速差需要保持一定的速度,并且生产不同纸种时速差也有所不同,微升、微降就是用于各个分部的速度进行微调,使的传动点前后之间的速差能满足生产工艺的要求。微调范围一般设计在±10%~±15%(相对给定速度),在该范围能满足绝大多数系统的要求,特殊的情况在现场可进行具体的调整。调整好以后的速差具有记忆功能,在下次开机时能自动调用上次停机时调好的速差。

7.5点动(正向点动和反向点动)

用于方便设备检修、清理断纸、套毛布或套引纸绳等情况下,都需要设备转动一个角度。在该情况时,当按下点动按钮时,设备按点动速度运行,放开点动按钮时,设备停止运行,通常情况在正常运行状态下禁止使用。

7.6紧急停车

主要用于要求处理突发事件时的全线停车。当按下该按钮时,纸机全线停车且传动系统的总电源被切断。以保护设备和人身安全。

7.7力矩控制(负荷分配)

在纸机的网部、压榨部等处通常是一主多辅的传动组,即一台设备的负荷由多台电机共同承担,这样在传动组间,即要保证各个传动的速度稳定,还得保证各个传动分担的负荷均匀,这样才能保证整个传动组的正常工作,否则就会发生被拖电机工作在发电状态而造成直流回路电压升高,工作于电动状态的电机有余负荷过载而烧坏变频器,同时对设备也不利,严重时会造成损坏。因此根据传动组间各个传动的关系,一般设立一个主传动,用它来控制速度,其余传动点作为辅助传动,对其进行负荷分配,各个之间按照一定的比例分担负荷。

7.8绷紧功能

在纸机的某些开放引纸段,由于前后之间的距离较大,在引纸时可能纸页下垂较大,通常的操作是通过微升后一个传动点的速度让纸页拉直,然后在通过微降将速度调整回原来的速度,这样操作非常烦琐,且调整周期长,容易改变原来的同步特性。通过绷紧功能就可以很好的解决此问题。当按住绷紧按钮时,速度会快速在原来的基础上有一个快速的提升,纸页迅速拉直。松开绷紧按钮时,速度快速回到原来的速度,这样即能方便引纸操作,又不改变原来的同步关系。

7.9张力控制

在纸机的某些分部,既要保证纸张有一定的张力,又不能断线;因此在本系统中对三烘和卷纸进行了张力控制。将张力信号(间接张力或直接张力)介入PLC,从而实现张力闭环控制,保证良好的操纸质量,减少断纸,提高成纸率。

7.10辅机连锁控制

涂布机具有各种辅机控制,不同的辅机要求有不同的运行条件。为了保证辅机和纸机的连锁运行,通常在主机传动部分扩展PLC接口模块,实现相互的连锁。

8、系统单元设备简介

8.1 AC80B系列变频器

AC80B系列传动产品最大的优点就是全功率范围内统一使用了相同的控制技术。

l AC80B的核心技术就是直接转矩控制(DTC)。它是目前最先进的交流异步电机的控制方式。DTC稳定杰出的性能,使AC80B传动产品适用于各种工业领域。

l 伟创交流传动持续不断的在完善用户界面。启动向导的应用,使AC80B的调试变的非常简便。

l 脉冲编码器模块不增加体积,也无需用导线连接。

l 低噪音冷却风扇功能及其优秀的散热和三防电路板。

8.2 S7 200MODBUS特点及系统构成

用S7 -226作为第二级系统,它是整个控制系统中心,主要用于实现现场设备运行状况监测、数据采集及处理、速度链控制、爬行/运行控制、通讯控制、电气设备开关控制及参数调整等系统控制功能。

S7 -226控制站的中央处理器模块采用最先进的计算机技术和电子集成电路,模块体积小巧,但功能强大,是中小型系统理想产品。通过串口与装有Step7的计算机连接可进行编程、调试、诊断等,通过MODBUS接口可与支持此协议的从站组成现场总线控制网络。作为主站时可对驱动器和现场操作台HMT设备连接,实现相关控制。

8.3操作面板

采用微伦高性能触摸屏作为用户操作界面,方便用户的监控和操作,提供丰富的图形化、全中文界面,使用起来容易,提供强大的信息量。